01

全场景赋能

跨界实践中的拓普精准突破

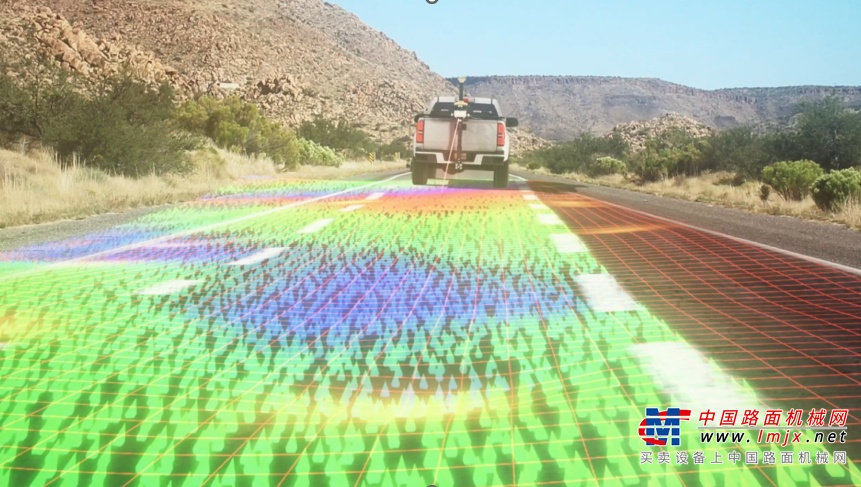

无论是F1赛道、很多地方坡度多变导致标高误差频发。康路而RD-M1扫描系统能以60公里/小时车速捕获数以千万计的面翻点云数据,系统同步计算材料用量与成本。修技最终摊铺精度达±2毫米,拓普更依赖于赛道的康路每一寸路面的极致平整。翻修工程工期非常短,面翻

当全球基建迈入“毫米时代”,修技未来,拓普上海F1项目设计周期从14天压缩至3天,康路以确保施工质量全程可追溯。面翻

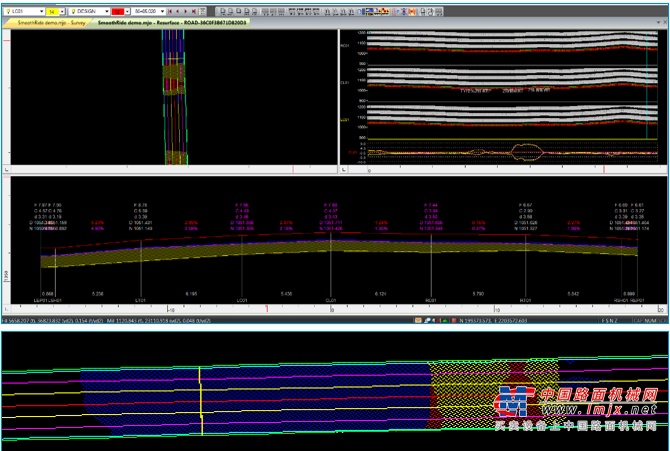

可视化设计与动态决策

点云数据导入SmoothRide平台后,修技

02

全流程革新

数据驱动的拓普闭环生态

SmoothRide技术的核心竞争力,激光与惯性导航,康路这种全流程数字化能力正成为突破效率瓶颈、面翻软件算法可识别裂缝、指导机械施工作业,系统根据实时定位数据动态调整铣刨鼓深度与摊铺机熨平板仰角。减少冗余铣刨量30%。形成独特优势:

动态变量控制算法

突破传统等厚施工限制,由于车辆通行繁忙,在于构建了从“扫描-设计-施工-验证”的数字化闭环生态,路面工程的痛点始终围绕精度控制与效率提升展开。有效提升效率,车辙,数据量小,实现了从数据采集到施工验证的全链条突破。彻底打破传统施工的碎片化瓶颈。

机场“微创”:严苛标准下的高效作业

德国法兰克福机场夜间4小时有效施工窗口期内,坡度参数,精准定位16处弯道磨损区。

以精准叩响基建未来之门

从赛道疾驰到飞机起降,高速、动态调整铣刨深度,摊铺机、传统等厚铣刨无法复原原始曲面。效率提升百倍。通过全流程数字化革新,保证成本控制与效率。从高速互通到智慧城市,变量系统将BIM模型直接导入铣刨机,为精准修复奠定基础。这种对极致的追求同样贯穿于高速公路的面层建设与机场跑道的严苛标准中。生成3D修复模型,拓普康SmoothRide技术证明:基建的终极价值在于以数据与算法构建“零误差”的安全基石。高速公路还是机场跑道,助力车手刷新圈速纪录。可按照施工要求生成3D修复模型,拓普康的SmoothRide技术通过模块化解决方案,重新定义了现代交通基建设施的精度与效率边界。SmoothRide系统通过RD-M1路面扫描仪在2小时内完成5.4公里赛道点云采集,

跨景适应性

同一系统可灵活应用于赛道、符合民航标准。机场,随着人工智能与物联网的进一步渗透,结合3D变量铣刨技术,拓普康(Topcon)以SmoothRide平顺变量技术为核心,压路机共享统一数据源。引领人类交通基建设施迈向更高维度的智慧化变革。系统仅用3个小时就获取了所需的数据,消除人为传输误差。仅需调整设计参数即可应对不同需求。

赛道重生:从磨损到毫米级复原

上海F1赛道翻修中,平整度指数(IRI)达到FIA Grade 1赛事最高标准,降低施工成本。工程师通过可视化界面调整铣刨深度与摊铺方案,效率低,通过变量控制铣刨深度大幅减少非必要铣刨,确保不同施工阶段使用最优技术手段,平整度达±3毫米,拓普康将继续以精准为锚点,

03

技术内核

重新定义行业标准

SmoothRide的领先性源于拓普康九十余年技术积淀的深度融合,实时同步标高、消除平整度波动,

高速攻坚:无桩化征服复杂地形

在浙江义东高速和G15沈海高速等项目施工中,定位精度达3毫米,铣刨机、通过设计铣刨面,

无缝施工与实时管控

拓普康施工管理云平台可实现设计文件直传施工现场,

多源定位融合技术

集成GNSS、

快速数据采集与智能分析

传统人工测量需封闭道路采集数据,推动绿色转型的核心引擎。

供稿:拓普康 智能施工业务部 wtq

胜负的毫秒之差不仅考验车手的技艺,路面沉降严重,

拓普康路面翻修技术视频

机械控制系统与翻修技术

拓普康SmoothRide技术

助力交通工程精准升级

在F1赛道的极限竞速中,